脱水銀社会実現に向けた当社の取り組み

脱水銀社会実現に向けた当社の取り組み

2023年7月26日

塗料硬化分野における高圧水銀ランプの代替技術

車のボディやフローリング、プラスチック容器などの表面を保護するためのコーティング剤などの塗料の硬化には熱や紫外線が用いられますが、紫外線硬化の光源としては主に高圧水銀ランプが使用されています。

もともと、塗料の硬化には主に熱や乾燥が用いられていましたが、水銀ランプが発明されてからは、紫外線で硬化できる材料の開発も進み、紫外線を使った硬化が広く利用されるようになりました。

紫外線での硬化は、熱に弱い物にも使用できるうえに、熱に比べて短時間で硬化できるという特徴があります。また、水銀ランプはUV-C~UV-A領域※から可視光領域までの発光スペクトルを有していることから、各用途に応じた様々な波長の紫外線を利用することができます。そのような特徴から、現在では、半導体製造工程や印刷、塗料などにも紫外線を用いた硬化技術が展開されており、紫外線と、紫外線を放射する高圧水銀ランプを中心とした水銀ランプは、産業に欠かせないものになっています。

※UV-C:100~280nm、UV-B:280~315nm、UV-A:315~400nm

このように現代社会にとって必要不可欠なものになっている高圧水銀ランプですが、その名前からもわかるように環境汚染物質である水銀を含有しているため、代替技術としてLEDが期待されています。しかしながら、幅広いスペクトルを持ち様々な用途、材料の硬化に利用できる高圧水銀ランプの特性を、特定の波長での紫外線照射を特徴とするLEDでそのまま再現することは簡単ではなく、RoHS指令においても、紫外線領域を利用した塗料硬化分野については代替技術が確立していないということで、少なくとも2027年2月24日まで適用除外にされ(項目4(f))、高圧水銀ランプの製造・販売が認められています。

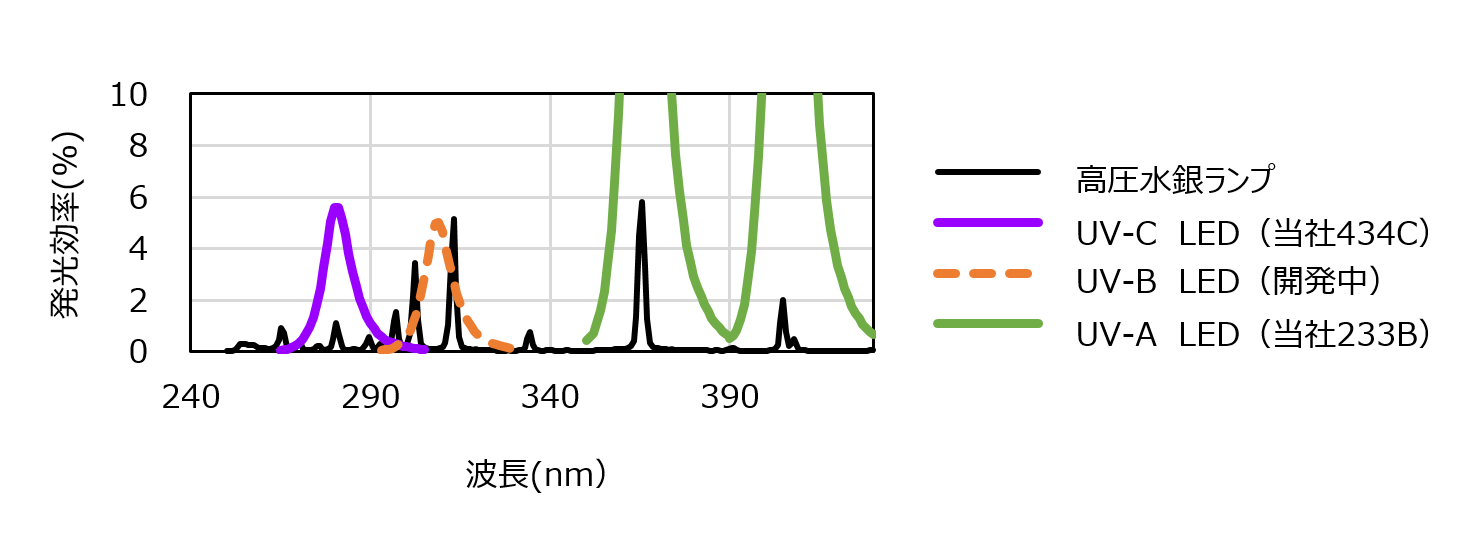

紫外線を照射するUV LEDは、大別すると、265~280nmにピークを有するUV-C LED、308~315nmのUV-B LED、そして365~395nmのUV-A LEDに分かれます。これらのうち、UV-Aに関しては、ずいぶん前から特性の良いLEDが開発されており、その部分だけを比較すれば高圧水銀ランプの特性を凌ぐものになっていましたが、UV-B、UV-Cの特性が十分でなく、高圧水銀ランプの代替技術として認知されるに至らなかったわけです。

しかしながら、ここ数年で状況は大きく変わりました。感染症対策の必要性や環境問題に対する意識の高まり、規制の強化などにより、特にUV-C LEDの技術開発は加速度的に進み、特性が年々向上し、昨年商品化した当社434Cタイプでは、高圧水銀ランプのUV-C域の発光効率を超える性能を持つところまできております。

【図1 高圧水銀ランプと各波長のUV LEDの発光効率 】

今回、UV-A LEDにこの最新のUV-C LEDを組み合わせて使うことで、塗料硬化の一部用途において、高圧水銀ランプの代替技術として十分利用できるという実験の結果が出ましたので、ご紹介いたします。

私たちが日常でよく目にするプラスチック容器には、商品名や絵などが描かれているラベルが貼られていますが、その文字や絵などが滲んだり消えたりしないよう保護するために、コーティングが施されています。

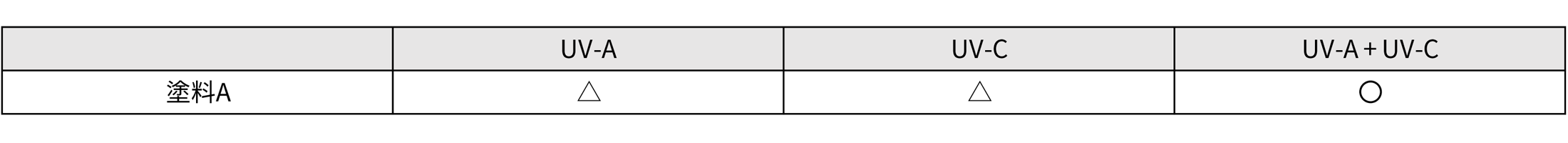

今回は、UV-AとUV-C LEDを使用して、このプラスチック容器のラベルのコーティング剤硬化実験を行いました。

結果としては、これまで考えられていた通り、UV-Aだけでは高圧水銀ランプ用の塗料は十分に硬化することができませんでした。また、UV-Cだけを照射した場合も、硬化は不十分でした。しかしながら、UV-A LEDに、UV-C LEDを組み合わせた場合においては、塗料を高圧水銀ランプ同等に硬化させることができました。なお、硬化に要する時間につきましては、数字でお示しするにはもう少し実験を繰り返す必要がありますが、今までの実験では、高圧水銀ランプの場合に比べて同等以下という結果が出ています。

【図2 UV LEDの組み合わせによる塗料硬化の実験結果】

※UV-A LEDは当社233B、UV-C LEDは当社434Cを使用しています。

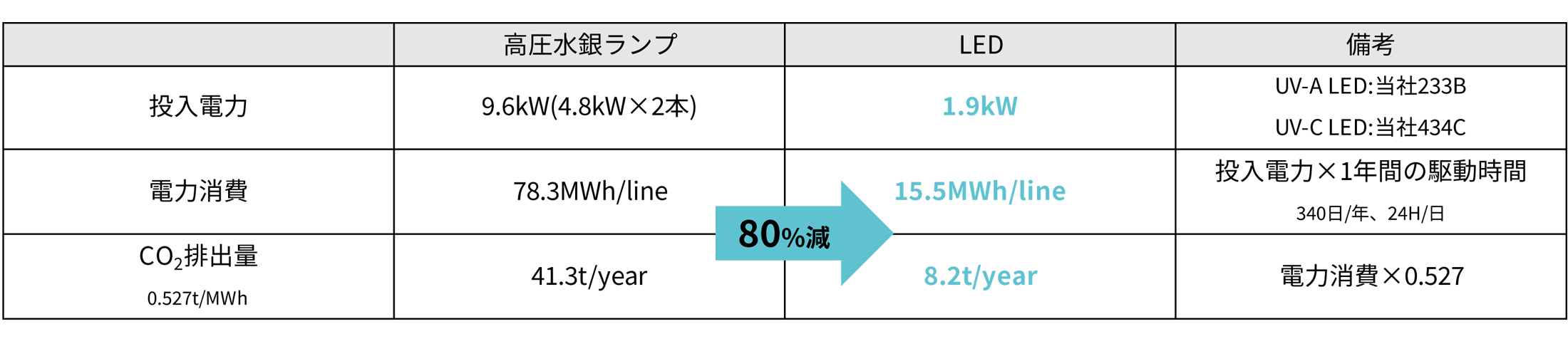

加えて、全方位に紫外線を放射する水銀ランプよりも、対象物に狙って照射できるLEDの方が、消費電力が大幅に少ない結果となりました。高圧水銀ランプが9.6kWのところ、LEDは1.9kWの電力使用量であり、80%削減することができました。

また、当然のことですが、CO2排出量におきましても電力消費1MWhあたり0.527tのCO2排出量ということをもとに計算しますと、高圧水銀ランプは1年につき41.3tのCO2排出量ですが、LEDは8.2tとなり、同じく80%削減することができました。

【図3 高圧水銀ランプとLEDを比較した結果】

- ※ 投入電力の9.6kW/1.9kWは、今回の実験例における実際の数値で同等の硬化を行うために必要な投入電力です。

- ※ CO2排出量0.527t/MWhは四国電力(株)が発表した2021年度のCO2排出係数です。

前述のように、塗料硬化の分野では、様々な波長の紫外線を放射できる高圧水銀ランプが幅広く使われ、LEDでの代替技術の開発にも時間がかかっていたことから、RoHS指令でも少なくとも2027年までの適用除外が決められていますが、近年の特にUV-C LEDの特性向上により、状況は変わってきています。

今回の実験では、用途によっては、紫外線硬化の光源としてLEDが高圧水銀ランプを代替できるだけでなく、電力消費とCO2排出量の削減にも貢献できることをはっきりと示すことができました。

当社は、これからもUV LEDの更なる技術開発に努め、様々な塗料のLEDでの硬化について実績を積み上げることで、UV LEDの高圧水銀ランプの代替技術としてのポジションを確立し、RoHS指令の適用除外の2027年以降の延長が不要となる状況を作っていきたいと考えております。また、LEDが代替技術として認知されるようになれば、今まで長年、高圧水銀ランプに合うように設計・開発されてきた各種塗料も、LEDで特性を発揮できるものに変わってくるはずです。当社は、塗料メーカー様やユーザーの皆様とも協力し、脱水銀、環境負荷低減の流れを後押ししてまいります。

引き続き、LEDによる紫外線硬化の用途拡大を進めてまいりますので、今後の当社の活動にご期待ください。

UV LEDの詳しい情報はこちら